단일 행 크로스 롤러 슬리핑 베어링의 성능과 내구성을 평가하기 위해 어떤 테스트 방법이 사용됩니까?

2025.02.01

2025.02.01

업계 뉴스

업계 뉴스

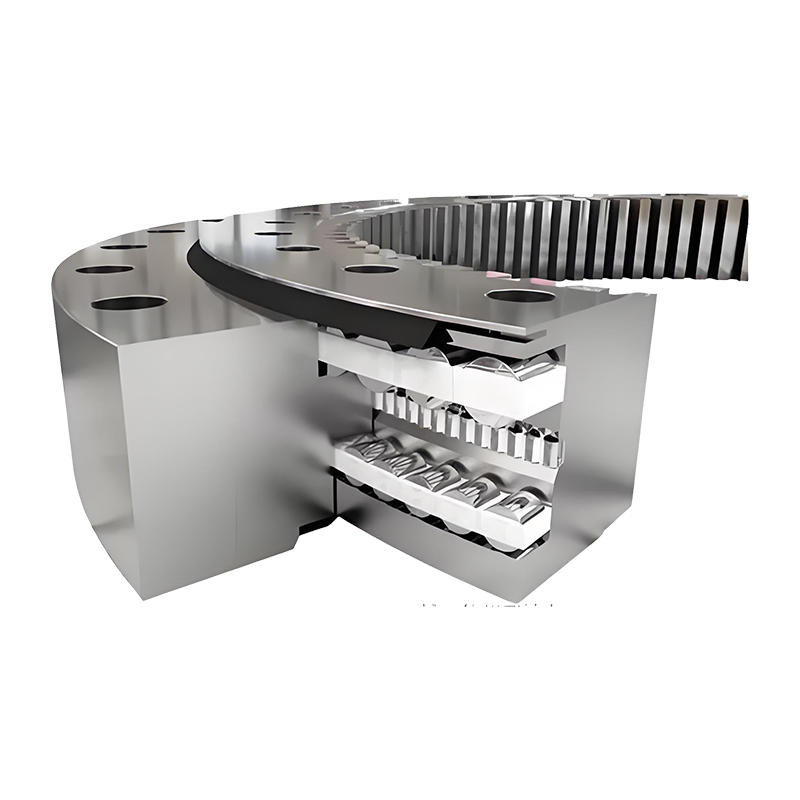

성능과 내구성을 평가합니다 단일 행 크로스 롤러 슬리핑 베어링 다양한 테스트 방법이 사용됩니다. 이 방법들은 부하 용량, 내마모성, 정확도 및 장수와 같은 베어링 기능의 다양한 측면을 평가합니다. 사용 된 주요 테스트 방법은 다음과 같습니다.

1.로드 용량 테스트 :

정적 부하 테스트 :이 테스트는 영구 변형을 경험하지 않고 정적 하중을 견딜 수있는 베어링의 능력을 결정하는 데 사용됩니다. 베어링은 지정된 축 방향, 방사형 및 모멘트 하중을 받고 변형을 측정합니다. 이를 통해 베어링은 실패없이 실제 응용 프로그램에서 예상 하중을 처리 할 수 있습니다.

동적 하중 테스트 : 베어링은 실제 작동 조건을 모방하는 동적 또는 교대 하중에 적용됩니다. 이 테스트는 베어링이 성능 저하없이 반복적 인 하중을 얼마나 잘 처리 할 수 있는지를 평가하여 크레인, 풍력 터빈 또는 중장기와 같은 조건을 시뮬레이션합니다.

2. 피로 테스트 :

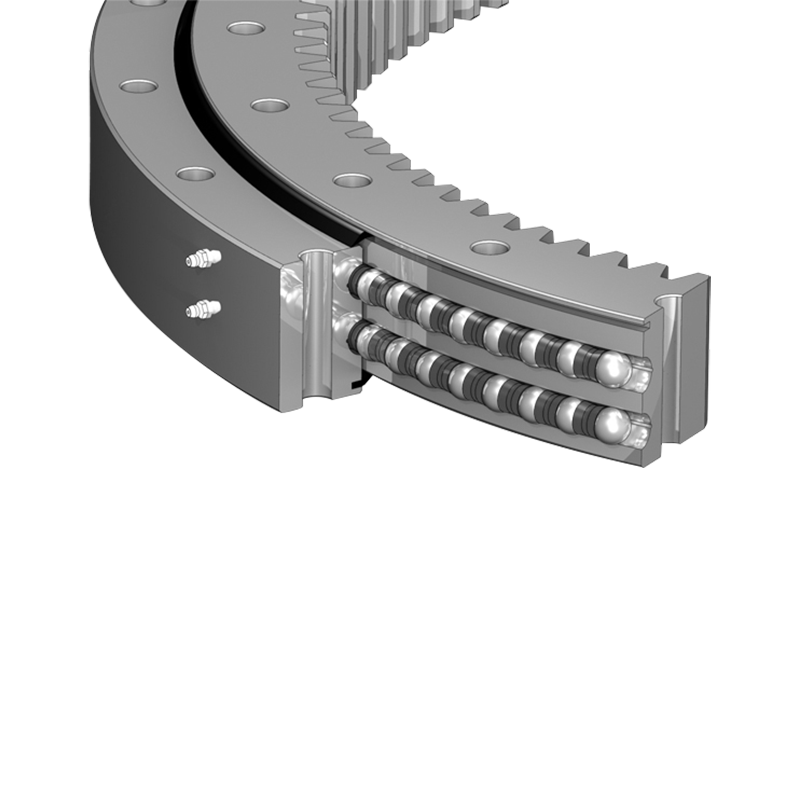

롤링 피로 테스트 :이 테스트는 롤링 접촉 피로 (RCF)에 대한 베어링의 저항을 평가하며, 이는 반복 된 하중이 raceways 및 롤러에 표면 손상을 일으킬 때 발생합니다. 베어링은 연속적이고 순환 적재를 받고, 고장을 측정하기 전에 견딜 수있는 사이클의 수입니다. 이는 지속적으로 사용하면 베어링의 작동 수명을 추정하는 데 중요합니다.

다양한 하중 조건으로 테스트 :이 테스트에서 베어링은 실제 동적 조건을 시뮬레이션하기 위해 변동하는 하중 (축 및 방사형 모두)에 적용됩니다. 목표는 베어링이 시간이 지남에 따라 다양한 하중을 견딜 수있는 방법과 이러한 조건이 내구성에 어떤 영향을 미치는지 결정하는 것입니다.

3. 마모 및 마찰 테스트 :

마모 테스트 : 베어링은 정상적인 하중 조건에서 마모를 시뮬레이션하기 위해 지속적인 작동을 수행합니다. 이 테스트는 시간이 지남에 따라 롤러와 경주의 마모 속도를 측정하여 장기간 사용 하에서 베어링의 성능을 유지하는 능력을 평가하는 데 도움이됩니다.

마찰 테스트 : 작동 중 베어링에 의해 생성 된 마찰력이 측정됩니다. 이 테스트는 마찰이 더 높은 마모 또는 윤활이 좋지 않다는 것을 나타낼 수 있으므로 베어링의 효율성을 평가하는 데 도움이됩니다. 이는 베어링의 수명과 에너지 소비에 영향을 줄 수 있습니다.

4. 밀봉 및 오염 테스트 :

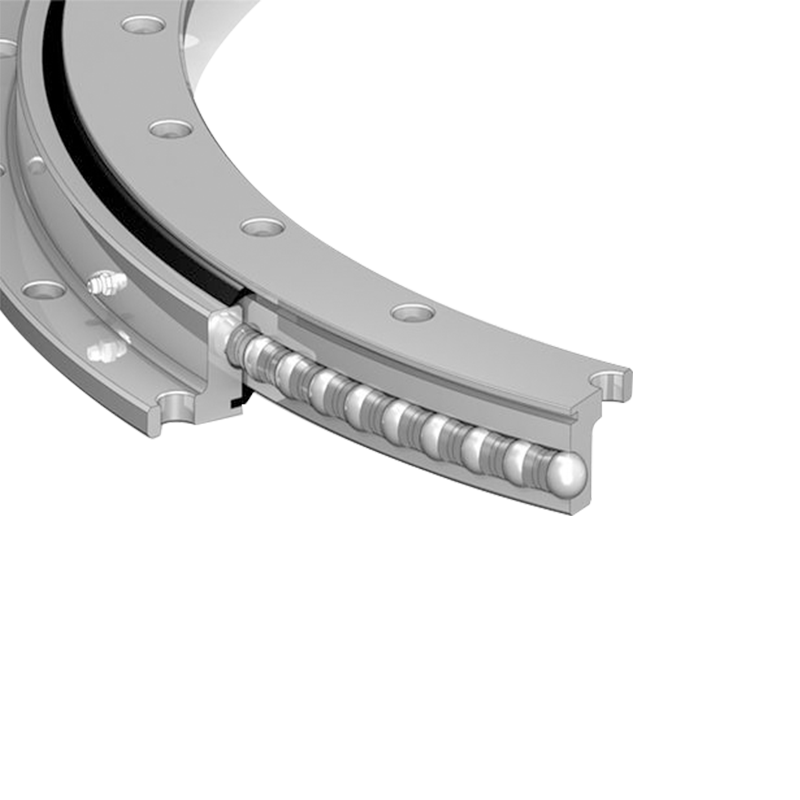

씰 무결성 테스트 :이 테스트는 윤활을 유지하는 동안 베어링에 들어가는 오염 (예 : 먼지, 수분)을 방지 할 때 베어링 씰의 효과를 평가합니다. 씰 무결성은 야외 또는 산업 응용 프로그램과 같은 가혹한 환경에서 베어링의 성능을 유지하는 데 중요합니다.

Ingress Protection (IP) 테스트 :이 테스트는 흙, 먼지 및 물 유입에 대한 베어링의 저항을 평가합니다. 환경 조건에 대한 실제 노출을 시뮬레이션하여 도전적인 조건에서도 베어링이 안정적으로 수행 할 수 있도록합니다.

5. 윤활 및 열 테스트 :

윤활 성능 테스트 :이 테스트는 다양한 작동 조건에서 윤활 시스템이 얼마나 잘 작동하는지 평가합니다. 베어링은 다른 윤활제로 테스트하여 부드러운 작동을위한 최적의 유형과 양을 결정합니다. 또한 마찰과 마모를 줄이는 데있어 윤활의 효과를 측정합니다.

온도 상승 테스트 : 베어링은 종종 고온 조건에서 성능을 테스트하기 위해 온도가 높아집니다. 이는 온도 변동이 베어링의 윤활 및 재료 특성에 모두 영향을 줄 수있는 극한 환경에서 작동하는 베어링과 관련이 있습니다.

6. 회전 정확도 및 런아웃 테스트 :

회전 정확도 테스트 : 베어링의 정밀도는 작동 중에 외부 링 또는 내부 링의 편차를 측정하여 테스트됩니다. 이 테스트는 베어링이 가벼운 부하와 무거운 하중 모두에서 회전 정확도를 얼마나 잘 유지하는지 평가하여 높은 위치 정밀도가 필요한 응용 분야에서 수행 할 수 있도록합니다.

런아웃 테스트 :이 테스트는 베어링의 경마장 및 롤러의 방사형 런아웃 (실제 원형 동작과의 편차)을 평가합니다. 과도한 런아웃은 특히 로봇 공학 및 의료 장비와 같은 고정밀 애플리케이션에서 베어링의 성능에 영향을 줄 수 있습니다.

7. 진동 및 소음 테스트 :

진동 테스트 : 베어링은 동적 하중 조건에 어떻게 반응하는지 결정하기 위해 진동 측정을받습니다. 과도한 진동은 정렬 불량, 과도한 클리어런스 또는 마모를 나타내므로 베어링의 작동 수명과 안정성을 줄일 수 있습니다.

노이즈 테스트 :이 테스트는 작동 중 베어링에 의해 생성 된 소음의 양을 측정합니다. 높은 수준의 노이즈는 내부 결함, 오정렬 또는 윤활이 열악한 지표가 될 수 있으며, 이는 성능 및 사용자 만족도에 영향을 줄 수 있습니다.

8. 환경 및 내구성 테스트 :

부식성 테스트 : 베어링은 부식성 환경 (예 : 바닷물 또는 화학 물질)에 노출되어 재료가 부식에 대해 얼마나 잘 유지되는지 평가합니다. 이 테스트는 해양 또는 화학 산업과 같은 가혹한 환경의 응용에 필수적입니다.

고도 및 저온 검사 :이 테스트는 극한의 환경 조건을 시뮬레이션하여 저온 또는 고도에서 베어링이 작동 할 수 있도록 윤활 및 재료 특성에 영향을 줄 수 있습니다.

9. 지구력 테스트 :

수명주기 테스트 : 베어링은 장기간 연속 회전을 겪으며 수명을 시뮬레이션하기 위해 하중 및 환경 조건에 따라 발생합니다. 이를 통해 제조업체는 베어링의 서비스 수명을 추정하고 설계에서 잠재적 인 실패 지점을 식별 할 수 있습니다.

서비스 수명 예측 : 지구력 테스트 결과에 따라 제조업체는 유지 보수 계획 및 신뢰성 평가에 필수적인 특정 운영 조건 하에서 베어링의 예상 서비스 수명을 예측할 수 있습니다.

10. 설치 및 정렬 테스트 :

어셈블리 및 정렬 점검 : 적절한 설치 및 정렬은 최적의 성능에 중요합니다. 테스트 방법은 성능에 영향을 미치지 않거나 구성 요소에 과도한 응력을 유발하지 않고 베어링을 올바르게 조립하고 정렬 할 수 있도록합니다 .