중공업의 선회 링: 설계 원리 및 작동 요구 사항

2025.08.01

2025.08.01

업계 뉴스

업계 뉴스

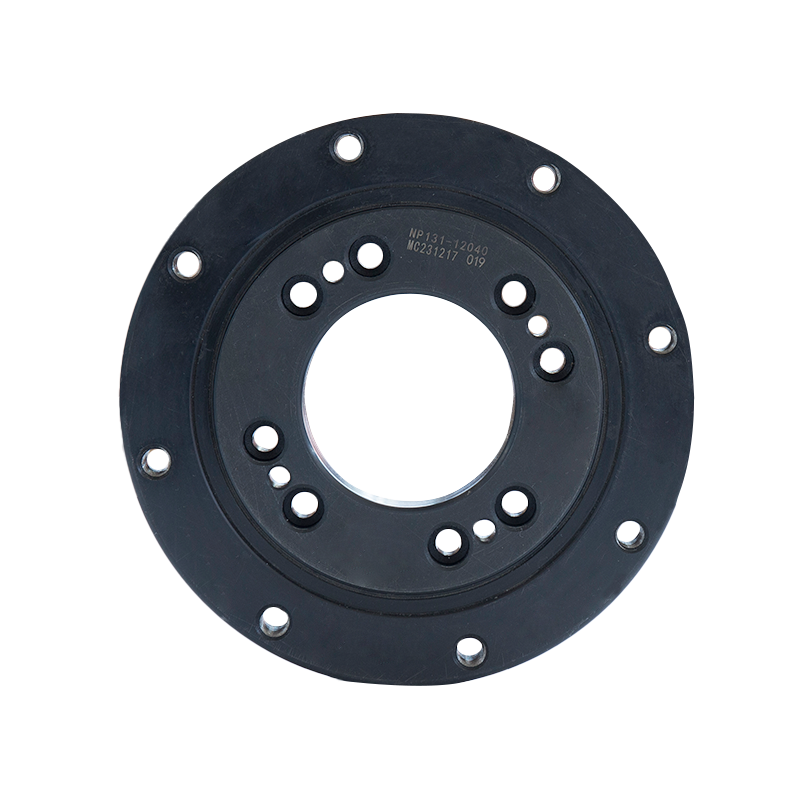

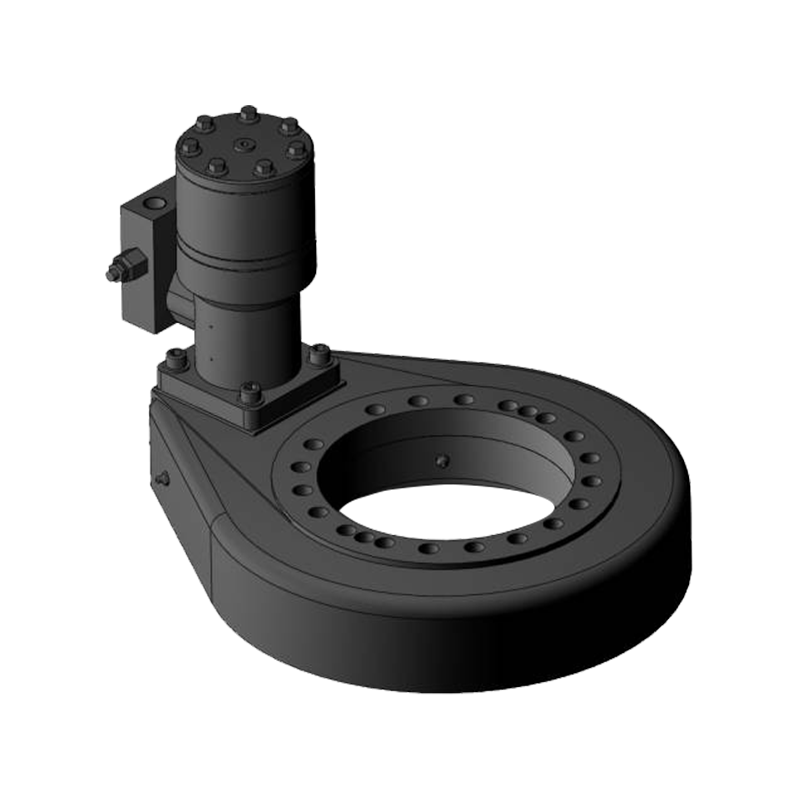

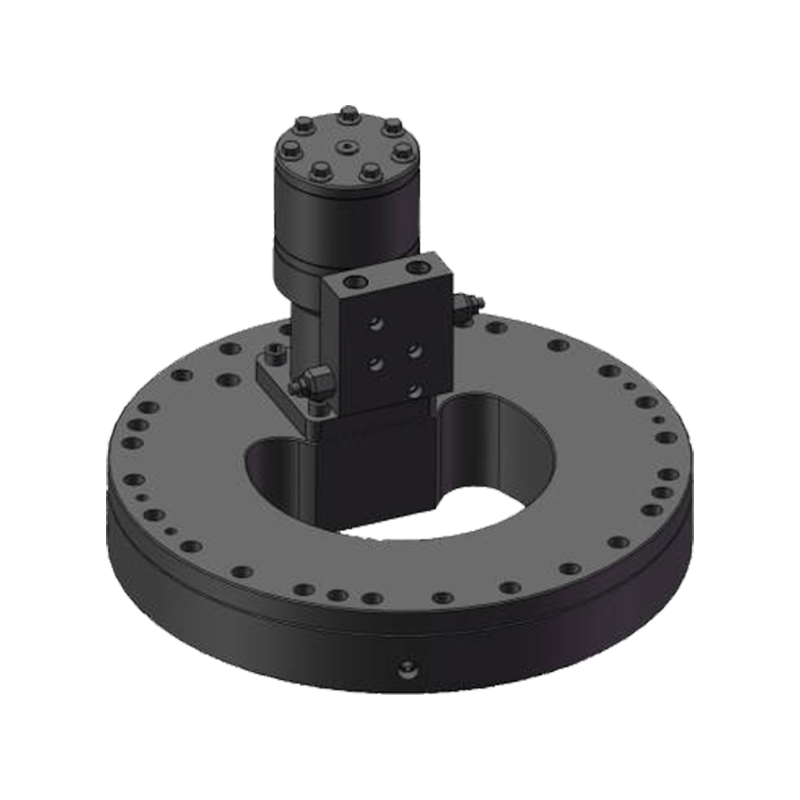

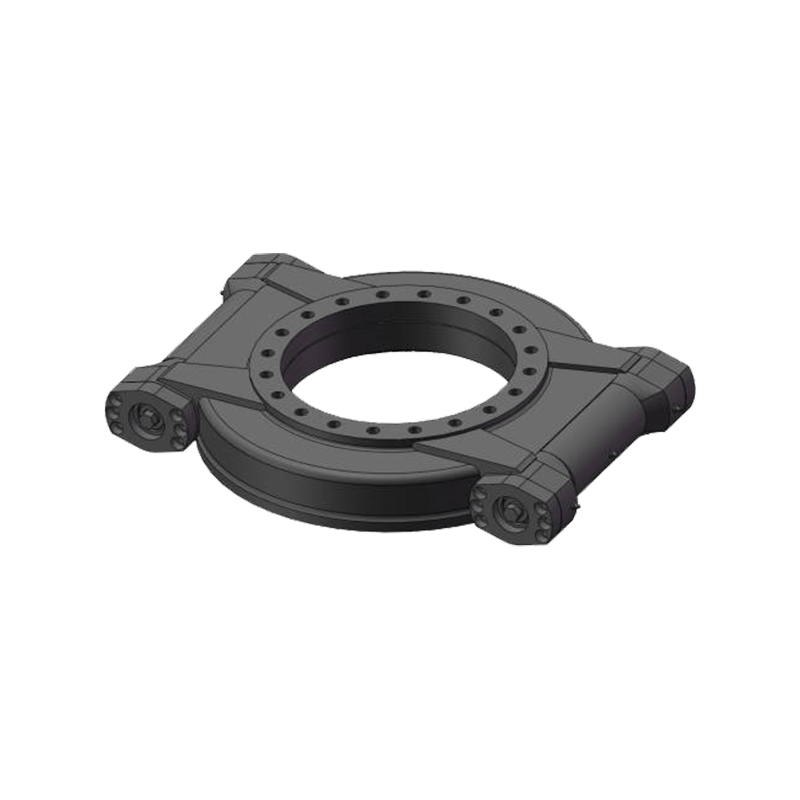

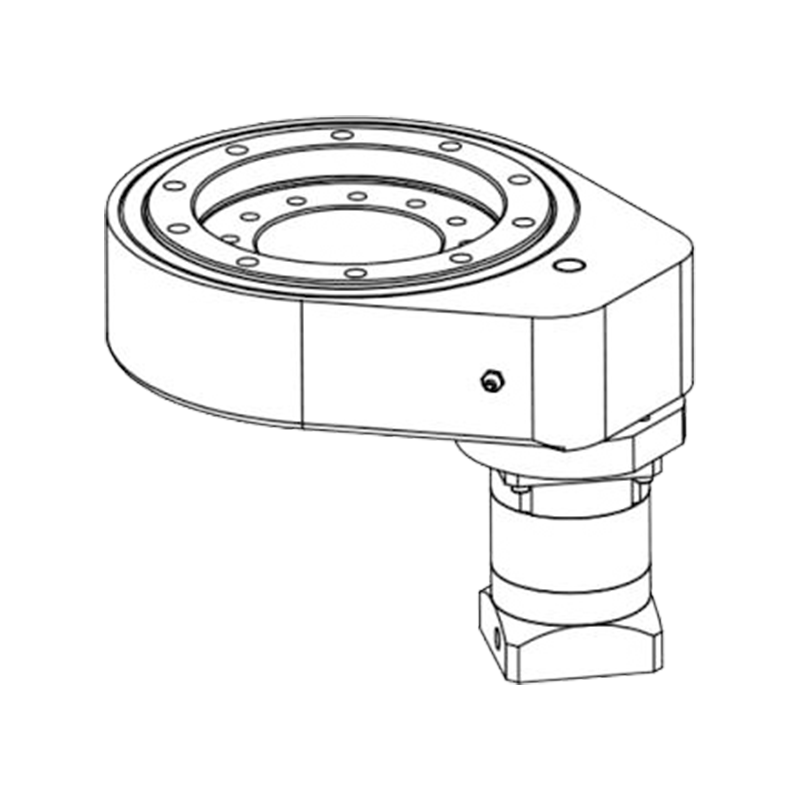

선회 링은 중장비 응용 분야의 극한 하중 하에서 움직임을 제어할 수 있는 중요한 대구경 회전 베어링을 나타냅니다. 이러한 특수 구성 요소는 단일 소형 어셈블리에 반경 방향, 축 방향 및 모멘트 부하 용량을 결합하므로 건설, 광산, 풍력 에너지 및 자재 취급 장비에 없어서는 안 될 요소입니다.

기본 설계 구성

기본 구조 유형

-

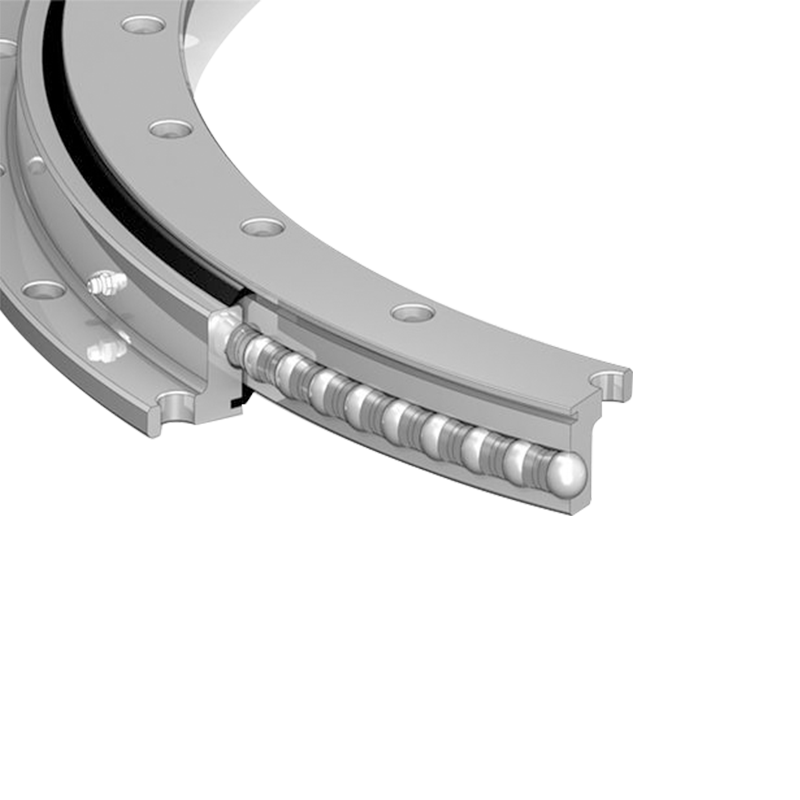

단열 4점 접촉구 (가장 일반적인 산업 구성)

-

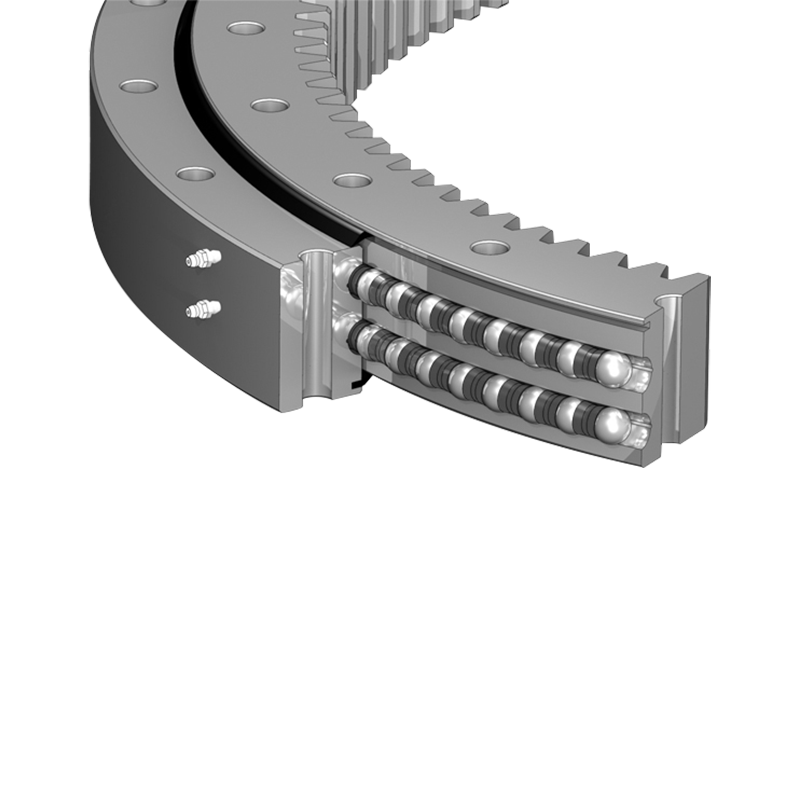

복열 공 (향상된 부하 분산)

-

교차 롤러 (우수한 모멘트 부하 용량)

-

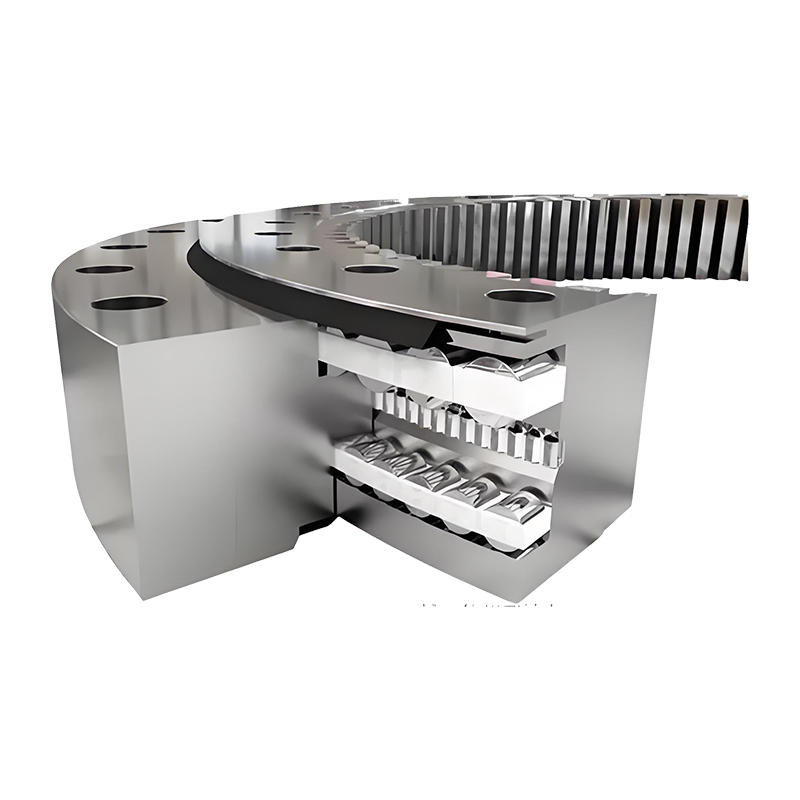

3열 롤러 (최대 하중 지지 능력)

중요한 디자인 요소

-

레이스웨이 기하학 (고딕 아치 대 원형 프로필)

-

기어 통합 (외부/내부 치아 구성)

-

장착 규정 (볼트 패턴, 파일럿 직경)

-

씰링 시스템 (다중 미로, V-링 또는 복합 씰)

재료 과학 고려 사항

표준 야금학

-

레이스웨이 재료 : 42CrMo4 (58-62 HRC로 경화)

-

롤링 요소 : 100Cr6 베어링강 (60-64 HRC)

-

구조적 구성 요소 : S355J2G3 탄소강

특수 합금

-

부식 방지 변형 : 1.4418 스테인레스 스틸

-

저온 응용 분야 : 34CrNiMo6 특수 열처리

-

고온 버전 : 표면 경화 32CrMoV12-28

부하 용량 엔지니어링

정적 정격 하중

-

기본 정적 용량(C₀) : 500kN ~ 50,000kN 범위

-

모멘트 부하용량(M) : 50kNm ~ 5,000kNm

-

결합 하중 계산 (ISO 76/281 표준)

동적 성능

-

피로수명 추정 (L10 수명 계산)

-

윤활 요구 사항 (DN값에 따른 그리스 선정)

-

속도 제한 (일반적으로 직경이 큰 경우 <50rpm)

산업 응용 분석

건설기계

-

크롤러 크레인 : 직경 3,000~5,000mm 단위

-

타워크레인 : 순간하중 최적화 설계

-

콘크리트 펌프 : 컴팩트한 고강성 변형

에너지 부문 애플리케이션

-

풍력 터빈 피치/요 시스템 : 1,500~4,000mm 크기

-

태양광 추적 시스템 : 비용 최적화된 설계

-

수력발전 장비 : 부식 방지 버전

자재 취급 시스템

-

스태커 회수기 : 직경 4,000-8,000mm

-

선박 로더 : 바닷물 환경 패키지

-

광산 삽 : 충격에 강한 디자인

제조 공정

정밀 가공

-

궤도 연삭 (형태 정확도 <0.01mm)

-

기어 톱니 생성 (DIN 3962/ISO 1328 표준)

-

장착면 마무리 (평탄도 <0.05mm/m)

열처리

-

케이스 경화 (케이스 깊이 2-5mm)

-

고주파 경화 (국부적인 궤도 처리)

-

스트레스 해소 (진동 노화 기술)

품질 검증

-

NDT 검사 (UT, MPI, 침투탐상검사)

-

좌표 측정 (기어 프로파일 검증)

-

테스트 실행 (본격 부하 테스트)

유지 관리 및 서비스 고려 사항

윤활 전략

-

중앙 집중식 그리스 시스템 (자동 보충)

-

오일욕 윤활 (고속 애플리케이션)

-

특수 윤활제 (식품 등급, 극압)

마모 모니터링

-

진동 분석 (베어링 상태 추적)

-

그리스 샘플링 (마모입자 분석)

-

백래시 측정 (기어 마모 표시)

새로운 기술 개발

첨단소재

-

하이브리드 세라믹 베어링 (질화규소 롤러)

-

표면공학 (DLC 코팅, 레이저 텍스처링)

-

복합 부품 (탄소섬유 지지링)

스마트 베어링 시스템

-

내장형 센서 (스트레인, 온도, 진동)

-

무선 상태 모니터링 (IoT 통합)

-

예측 유지 관리 알고리즘

제조 혁신

-

적층 수리 기술 (전동로의 레이저 클래딩)

-

디지털 트윈 시뮬레이션 (부하분배 최적화)

-

자동화된 조립 시스템

선택 및 사양 지침

설계 매개변수 체크리스트

-

하중 케이스 분석 (최악의 시나리오 평가)

-

환경적 요인 (온도, 오염)

-

움직임 프로필 (진동 대 연속 회전)

-

서비스 수명 요구 사항 (유지보수 접근성)

비용 최적화 접근 방식

-

표준 및 맞춤형 디자인 (리드타임 상충관계)

-

재료 선택 (성능 대 비용 균형)

-

씰링 대안 (작동조건 매칭)

결론

산업용 선회 링 부하 용량, 내구성 및 지능형 모니터링 기능의 경계를 넓히는 현대적인 설계를 통해 중장비의 필수 구성 요소로 계속 발전하고 있습니다. 이러한 중요한 구성 요소를 적절하게 선택하고 유지 관리하면 장비 가동 시간과 총 소유 비용에 직접적인 영향을 미칩니다. 디지털화가 산업 장비를 변화시키면서 선회 링 기술은 점점 더 자동화되고 데이터 중심적인 작업 요구 사항을 충족하기 위해 내장 센서 및 고급 재료와 함께 적용되고 있습니다. 향후 개발에서는 향상된 표면 엔지니어링 및 자체 모니터링 기능을 통해 서비스 간격 연장에 초점을 맞춰 중공업 모션의 근본적인 원동력으로서의 역할을 더욱 강화할 것입니다.