이중 줄 동일 직경 볼 슬리핑 베어링 : 중장비 응용 프로그램을위한 엔지니어링 우수성

2025.04.03

2025.04.03

업계 뉴스

업계 뉴스

디자인 원리 및 기하학적 구성

1. 구조 아키텍처

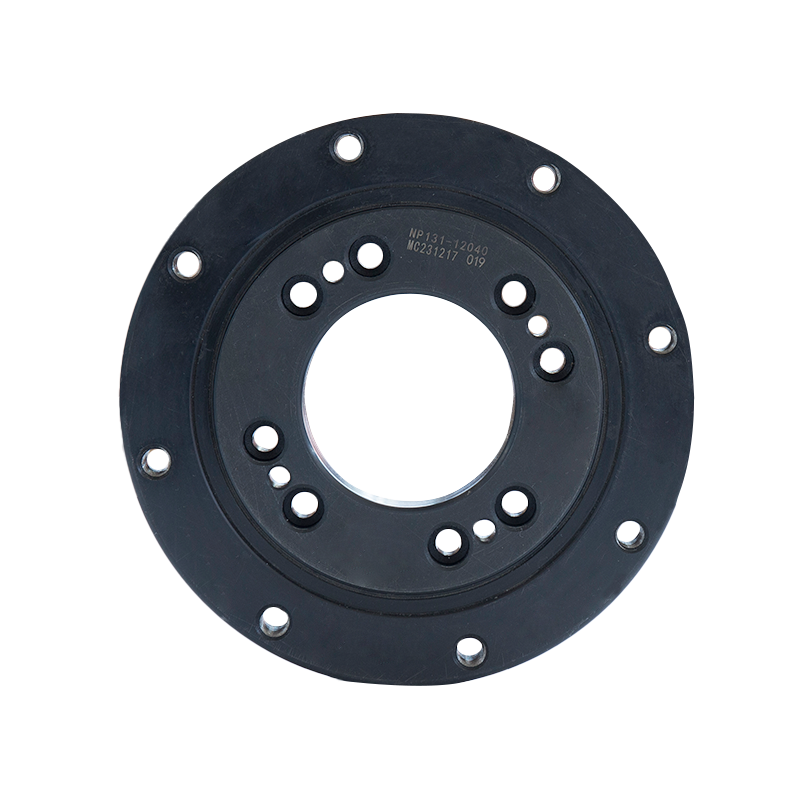

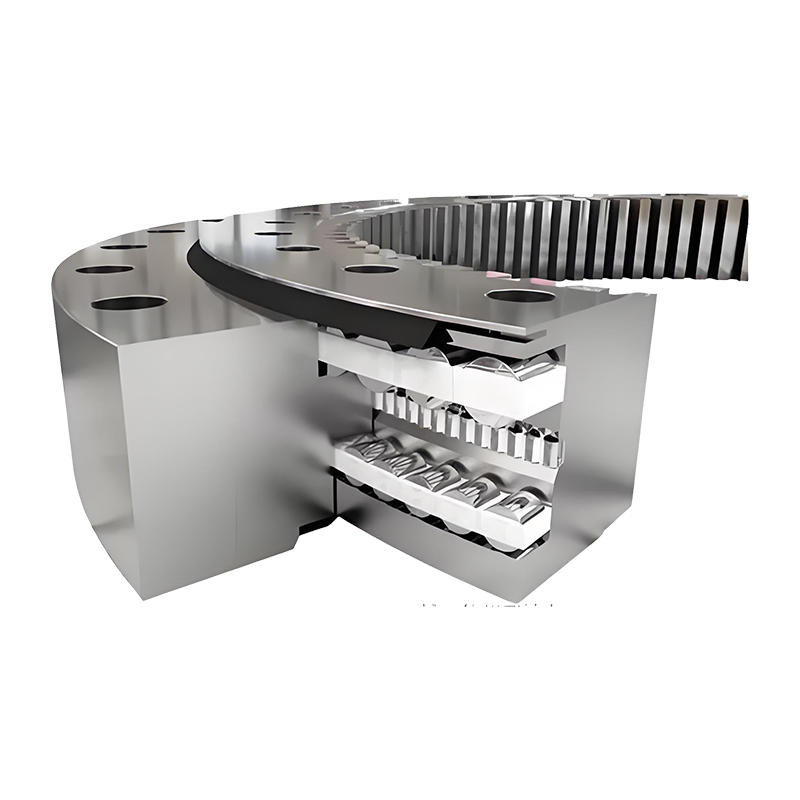

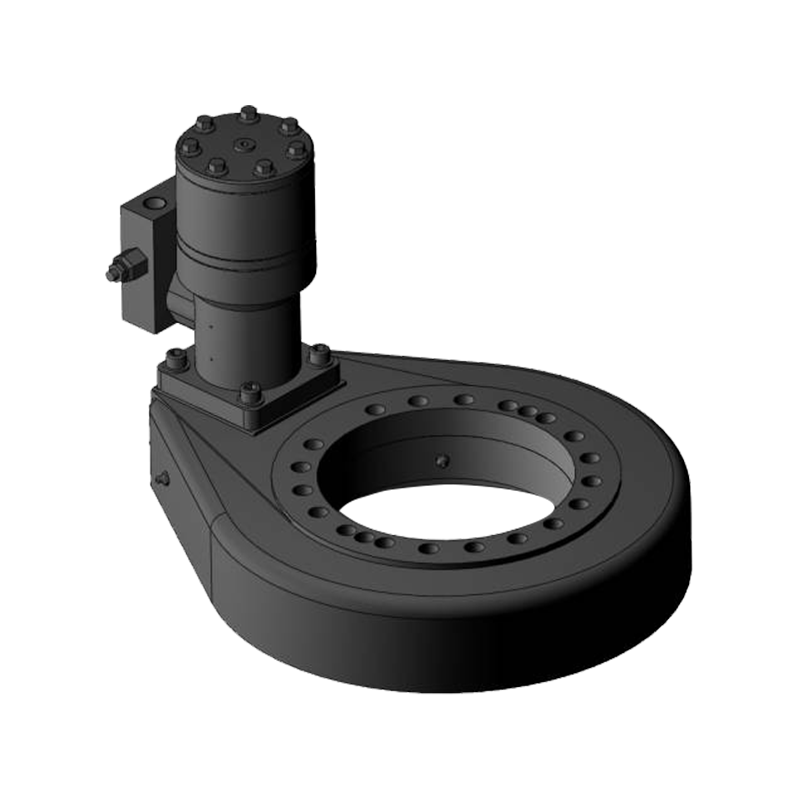

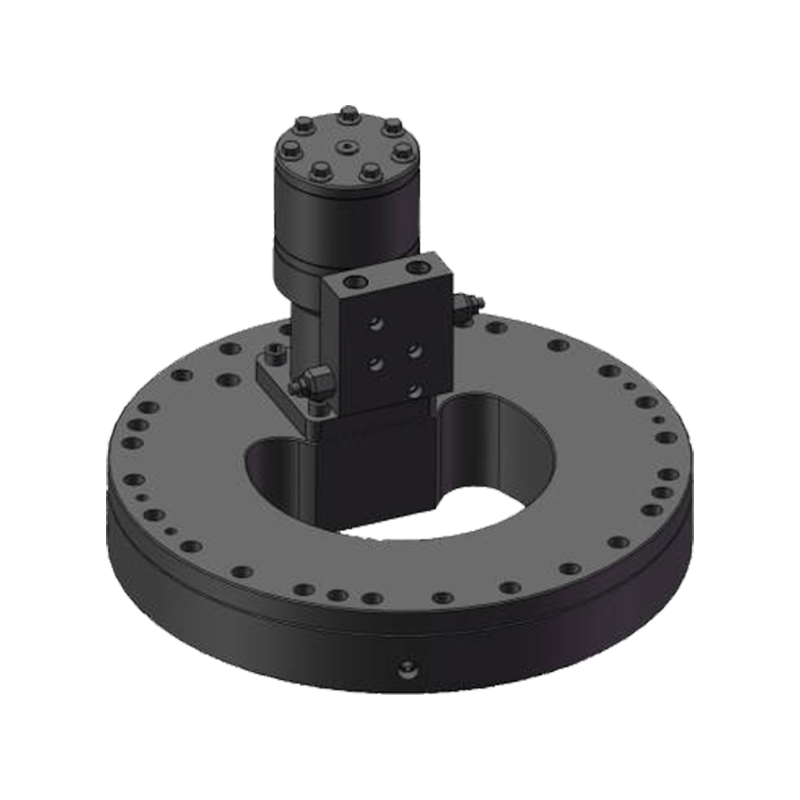

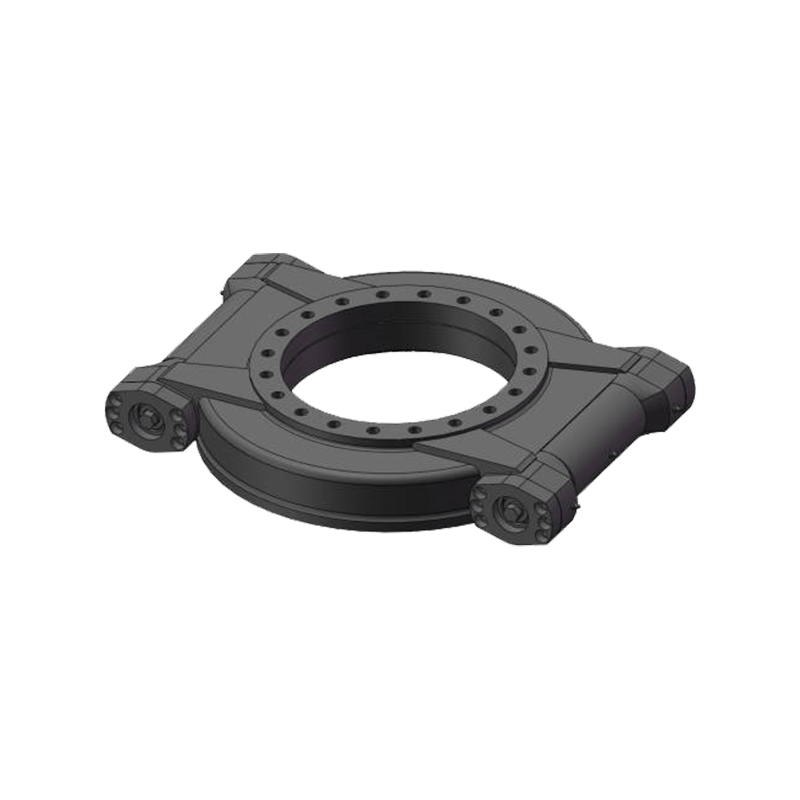

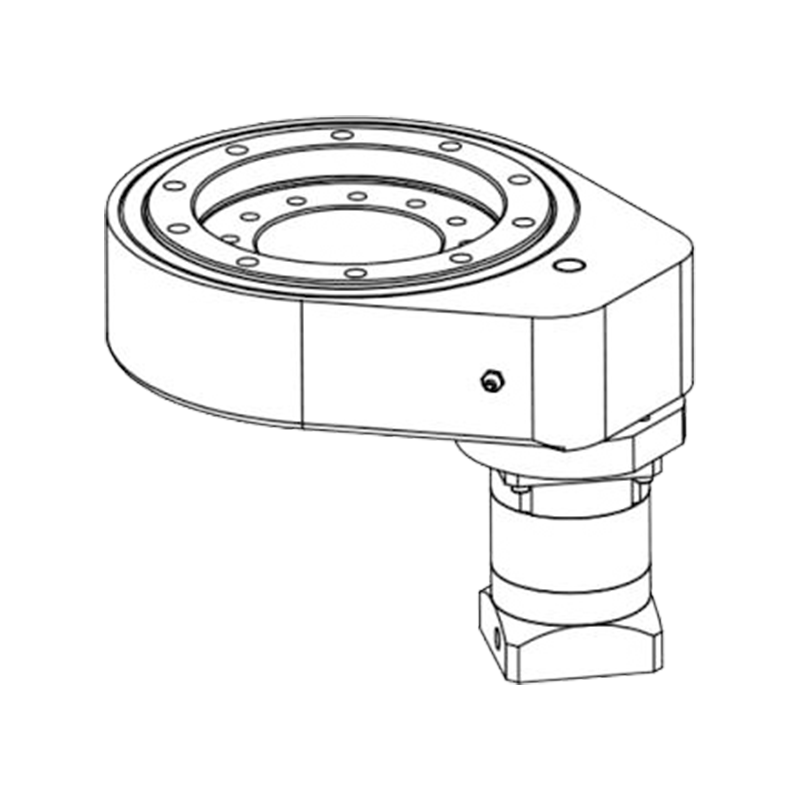

에이 이중 줄 동일 직경 볼 슬리핑 베어링 구성 :

-

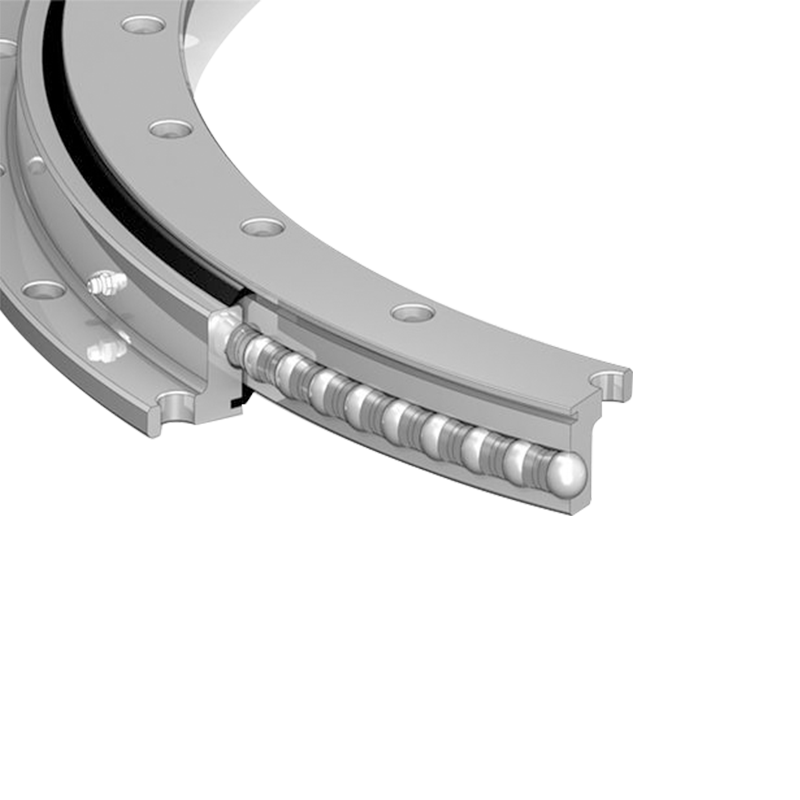

내부 및 외부 링 : 볼 행을 수용 할 수있는 강화 트랙이있는 정밀한 경주.

-

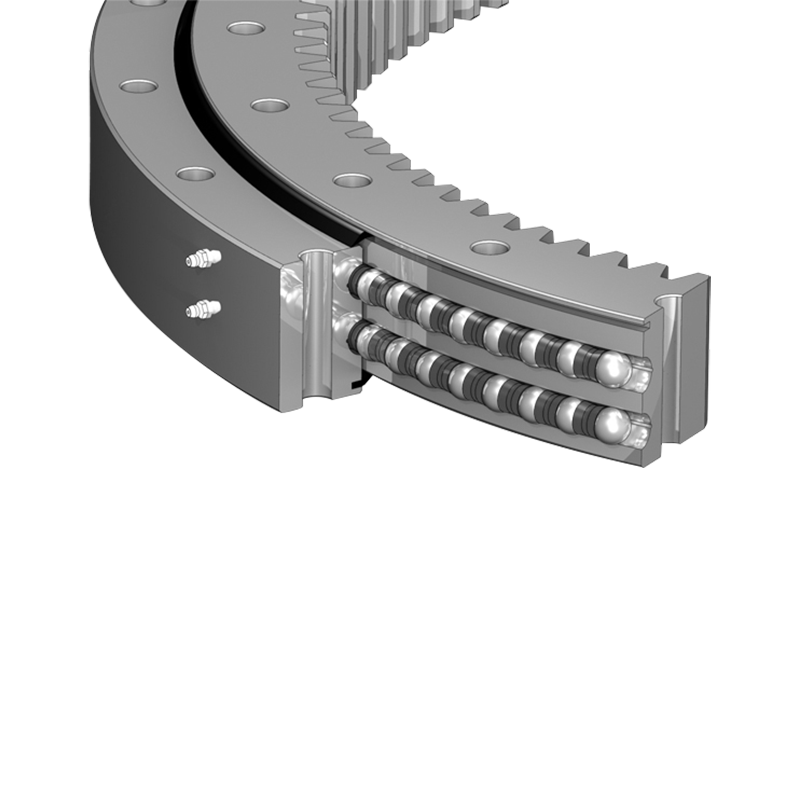

이중 줄 배열 : 동일한 직경의 볼의 두 개의 동심원 원형 행,,,,, 균형 잡힌 하중 분포를 보장합니다.

-

케이지 또는 분리기 : 균일 한 볼 간격을 유지하고 마찰에 의한 왜곡을 최소화합니다.

-

씰 및 윤활 채널 : 오염 물질로부터 보호하고 일관된 그리스 분포를 보장하십시오.

2. 부하 분포 역학

-

축 하중 : 볼과 궤도 사이의 45 ° 접촉각을 통해 전달되었습니다.

-

방사형 및 모멘트 하중 : 기하학적 대칭을 통해 두 행에 분산되어 응력 농도가 줄어 듭니다.

-

유한 요소 분석 (FEA))) : 하중 공유 효율을 시뮬레이션하는 데 사용됩니다. 경마장 곡률 최적화 (예 : 고딕 아치 대 원형 프로파일).

3. 접촉 각도 최적화

접촉각 조정 (일반적으로 30 ° –60 °)은 하중 용량 및 회전 토크 균형을 유지합니다. 2023 Asme 티ribology 저널 연구에 따르면 45 ° 각도는 결합 된 축 방향 및 모멘트 하중 하에서 피로 수명을 극대화합니다.

재료 선택 및 제조 정밀도

1. 고성능 합금

-

케이스 화강암 (예 : 42기음RMO4) : 기화를 통한 표면 경도 (58-62 HR기음)를 갖는 코어 인성 (≥ 300 HB).

-

베어링 스틸 (SUJ2/SAE 52100) : 고급 응용 분야의 경우 최대 1,500 M피a의 피로 저항성을 제공합니다.

-

부식 방지 코팅 : 해양 환경을위한 아연-니켈 전기 도금 또는 D엘C (다이아몬드 유사 탄소).

2. 정밀 제조 공정

-

경마장 연삭 : CNC 그라인딩 기계를 사용하여 표면 거칠기 <0.2 μm RA를 달성합니다.

-

볼 분류 : 고르지 않은 하중 분포를 방지하기 위해 ± 1 μm 공차 내의 볼 직경과 일치합니다.

-

열처리 : 유도 경화는 깊이 제어 케이스 경화 (2-5 mm)를 보장합니다.

성능 특성

1. 용량 메트릭을로드합니다

| 로드 유형 | 정적 용량 (C0) | 동적 용량 (c) |

|---|---|---|

| 축 방향 하중 | 1,500 kN | 800kN |

| 방사형 하중 | 900 kN | 450 kn |

| 모멘트로드 | 2,200 kn · m | 1,100 kn · m |

| (2,000mm 직경 베어링의 일반적인 값) |

2. 피로 수명 계산

수정 된 lundberg-palmgren 방정식은 베어링 수명 (엘10)을 예측합니다.

어디 동등한 동적 하중입니다.

3. 윤활 전략

-

그리스 선택 : 고압 적용을위한 EP 첨가제를 갖춘 리튬 복합 그리스.

-

재 럽 간격 : 작동 속도 (N) 및 온도 (티)에 의해 결정됨 :

산업 응용 분야

1. 풍력 에너지

-

요 및 피치 시스템 : 이중 줄 베어링은 4MW 터빈에서 20-25 kN · m 모멘트 하중을 견딜 수 있습니다.

-

해외 적응 : 스테인레스 스틸 변형은 바닷물 부식에 저항합니다 (ISO 12944-9 준수).

2. 건설 기계

-

타워 크레인 : ≤0.1 ° 회전 반발로 50 톤의 페이로드에서 Slewing Motions를 지원합니다.

-

굴삭기 : 통합 슬리 드 드라이브 (효율 ≥92%)로 360 ° 회전을 활성화하십시오.

3. 로봇 공학 및 자동화

-

로봇 용접 암 : 정밀 베어링은 자동차 조립 라인에서 ± 0.01 mm 반복성을 보장합니다.

-

-

의료 영상 시스템 : MRI 갠트리를위한 저음, 비자 성 디자인.

도전 및 완화 전략

1. 오정렬에서 가장자리 로딩

-

원인: 각도 오정렬> 0.05 ° 하중 대칭을 방해합니다.

-

해결책: 크라운 낙서 또는 자체 정렬 설계 (예 : 하이브리드 구성의 구형 롤러).

2. 마모 및 마이크로 핏

-

근본 원인 : 불충분 한 윤활 필름 두께 (λ 비율 <1).

-

완화: 초고 점도 (ISO VG 460) 오일 또는 고체 윤활제 (MOS2) 코팅.

3. 열 팽창

-

영향: 치수 변화는 예압을 줄여 진동이 증가합니다.

-

보상: 최대 80 ° C까지 ΔT의 클리어런스를 최적화하기위한 유한 요소 모델링 (FEM).

혁신과 미래 추세

1. IoT 통합이있는 스마트 베어링

-

임베디드 센서 : 스트레인 게이지와 가속도계는 부하 비대칭을 모니터링하고 실시간으로 마모합니다.

-

예측 유지 보수 : AI 알고리즘은 베어링 실패를 예측하기 위해 진동 스펙트럼을 분석합니다 (파일럿 연구에서 90% 정확도).

2. 고급 코팅

-

그래 핀 강화 층 : 마찰 계수를 40% 줄입니다 (Nanomaterials Ltd., 2023).

-

레이저 입은 표면 : 최소한의 가동 중지 시간으로 마모 된 경마장을 수리하십시오.

3. 가벼운 복합 프레임

-

탄소 섬유 강화 고리 : ISO 76 : 2006 부하 등급을 유지하는 동안 체중 감소 30% 감소 .